Konfiguracja spawania ultradźwiękowego (z diagramem)

Po przeczytaniu tego artykułu dowiesz się o konfiguracji spawania ultradźwiękowego za pomocą diagramu.

W spawaniu ultradźwiękowym, wynalezionym w 1938 r., Końcówka metaliczna wibrująca z częstotliwością ultradźwiękową (tj. Wibracje, które wytwarzają dźwięk wykraczający poza zasięg ludzkiego słuchu) została stworzona, aby połączyć cienki kawałek z grubszym kawałkiem wspartym na kowadle. Zastosowana częstotliwość wynosi głównie około 20 KHz, chociaż podobno zastosowano wyższe częstotliwości do 60 KHz. Im wyższa częstotliwość wibracji jest wyższa, tym szybkość transmisji energii.

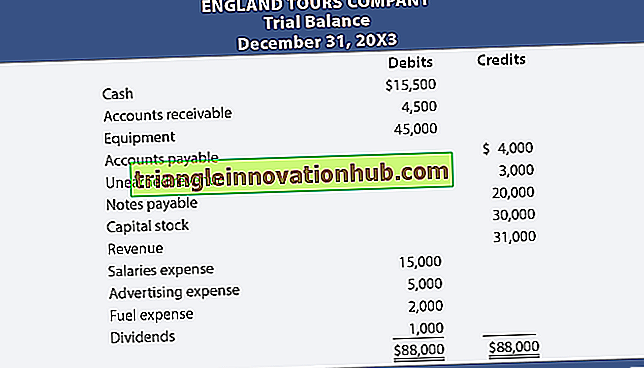

Ultradźwiękowy sprzęt spawalniczy składa się z dwóch głównych części tj. Źródła zasilania i przetwornika. Źródło prądu przekształca zasilanie sieciowe 50 Hz na energię elektryczną o wysokiej częstotliwości i jest przetwarzane przez przetwornik na strumień magnetyczny, a następnie ruch kinetyczny, który jest wzmacniany przez transformator prędkości. Schemat konfiguracji przedstawiono na ryc. 2.36.

Ultradźwiękowe przetworniki spawalnicze składają się z dwóch rodzajów: kryształów piezoelektrycznych i magnetostrykcyjnych, te ostatnie składają się z warstw niklu lub stopu niklu, które rozszerzają się i kurczą wraz z wibracjami ze wzmacniacza ze względu na deformację niklu po podgrzaniu.

Przetwornik i transformator prędkości w kształcie rogu tworzą jednostkę zwaną sonotrodą. Końcówka transformatora prędkości, który jest używany do spawania, jest wykonana ze stali szybkotnącej (stal zawierająca 14 do 22% wolframu i 4% chromu) lub stopu Nimonic i ma kształt sferyczny o promieniu 75 mm. Końcówki te są lutowane lub przyspawane do rogu.

Transformator prędkości wykonany jest z metalicznego tytanu o niskiej wytrzymałości i wysokiej wytrzymałości i jest ukształtowany tak, aby osiągnąć pożądaną częstotliwość w oparciu o zależność f = λE, gdzie / jest częstotliwość drgań, λ długość fali i E moduł sprężystości klaksonu materiał. Ponieważ końcówka do spawania musi być przeciwwymiarowa, długość rogi musi być wielokrotnością λ / 2, a podpora musi znajdować się w punktach węzłowych przy λ 4. Wibrator może zatem działać tylko na jednej określonej częstotliwości.

Prace do spawania umieszcza się pod wierzchołkiem sonotrody w układzie zakładkowym i opiera się na kowadle. Siła nakładana jest na końcówkę sonotrody za pomocą pneumatycznego, hydraulicznego lub sprężynowego urządzenia. Ta konfiguracja może być używana do spawania punktowego i scamowego. Aby wykonać zgrzewanie ultradźwiękowe pierścieniowe lub pierścieniowe, siła jest przykładana stycznie do cylindrycznej końcówki, dając drgania skrętne końcówce zgrzewanej.

Z powodu drgań ultradźwiękowych warstwa tlenku nad metalem jest zerwana i uzyskuje się czysty kontakt metalu z metalem. Temperatura na styku wzrasta do 35 do 50% absolutnej temperatury topnienia metalu, a zatem uzyskuje się spoiwo w stanie stałym.

Wytrzymałość spoiny wynosi od 65 do 100% wytrzymałości metalu podstawowego. Proces jest szybki i zgłoszono zgrzewanie z szybkością do 10 m / min. Wymagana energia (E) dla zgrzewarki ultradźwiękowej zależy od grubości (t) i twardości (h) spawanego materiału i może być obliczona na podstawie następującego stosunku.

E = Kt 3/2 h 3/2

Przy odpowiedniej mocy spaw punktowy może być wykonany w czasie krótszym niż sekunda, ale maksymalna grubość cieńszego elementu nie powinna przekraczać 3 mm.

Spawanie ultradźwiękowe może być stosowane do spawania cienkich i grubych części, jak również do spawania różnych kombinacji metali, takich jak aluminium do stali, aluminium do wolframu, aluminium do molibdenu, od niklu do mosiądzu itp. Głównymi użytkownikami procesu są półprzewodnik, mikro - obwody elektryczne i kontaktowe. Jest również stosowany w przemyśle motoryzacyjnym i lotniczym.

Typowe zastosowania tego procesu obejmują wytwarzanie małych armatur silnikowych, aluminiowe i złote połączenia przewodów prowadzących do tranzystorów i diod, drzwi dostępu do helikopterów, różne połączenia metali w kolektorach słonecznych. Jednak unikalnym zastosowaniem tego procesu jest spawanie pojemników z materiałami wybuchowymi, takimi jak nitrogliceryna, materiały pirotechniczne (ogniowe) i reaktywne chemikalia.