Planowanie: znaczenie, cele i składniki

Po przeczytaniu tego artykułu dowiesz się o planowaniu: 1. Znaczenie planowania 2. Cele harmonogramowania 3. Czynniki wpływające na 4. komponenty 5. Procedura.

Znaczenie planowania:

Planowanie jest procesem przepisywania "Kiedy" ma być wykonywana każda operacja w procesie produkcyjnym. Według Kimball i Kimball, planowanie to "Określenie czasu, który jest wymagany do wykonania każdej operacji, a także czas potrzebny do wykonania całej serii operacji w trybie routingu".

Zatem planowanie może być określane jako:

(i) Szczegółowy opis kiedy i gdzie każda operacja w procesie produkcyjnym ma zostać wykonana lub wykonana.

(ii) Stworzenie tabeli czasu aktywności, która określa, od którego momentu należy rozpocząć i / lub zakończyć każde zdarzenie lub operację zawierającą jakąkolwiek procedurę lub proces.

Cele planowania:

Podstawowym celem harmonogramowania jest takie zorganizowanie działań produkcyjnych, aby zminimalizować koszty produkcji, a wyprodukowane towary były dostarczane w określonych terminach.

Ogólnie planowanie spełnia następujące cele:

(i) W celu dotrzymania terminów dostaw sekwencja operacji jest odpowiednio zaplanowana.

(ii) Posiadanie minimalnego całkowitego czasu produkcji dzięki lepszemu wykorzystaniu zasobów.

(iii) Do maksymalnego wykorzystania mocy produkcyjnych i zmniejszenia kosztów pracy poprzez minimalizację leniwości maszyn i siły roboczej.

(iv) Aby uniknąć nierównomiernego podziału pracy pomiędzy różne działy i stacje robocze.

Czynniki wpływające na planowanie:

Planowanie kończy fazę planowania PPC Następujące czynniki wpływają na harmonogram produkcji i należy je rozważyć przed sfinalizowaniem planu planowania.

Czynniki zewnętrzne:

Są to czynniki, które nie znajdują się pod kontrolą kierownictwa organizacji. Są one podyktowane przez siły zewnętrzne, do których kierownictwo się dostosowuje.

Takie ważne czynniki są następujące:

(i) Żądanie klienta:

Zapotrzebowanie to szacowane jest przez prognozę sprzedaży deptt. Planowanie opiera się na prognozach spodziewanej sprzedaży określonych produktów w ciągłej produkcji. Prognoza jest dokonywana na podstawie spodziewanego wolumenu działalności w przypadku przerywanej produkcji.

(ii) Terminy dostaw do klienta:

W przypadku produkcji ciągłej lub masowej z sezonowym zapotrzebowaniem harmonogram należy ustalać w taki sposób, aby przez cały rok istniała zrównoważona produkcja, zmniejszając zapasy zapasów przy stałym poziomie produkcji. W przypadku przerywanej produkcji o sezonowym zapotrzebowaniu można ją skorygować, przekazując dostawy na uzgodniony termin dostawy do zamówień konsumenckich.

(iii) Zapasy towarów już leżących u dealerów i sprzedawców detalicznych:

Taka sytuacja powstaje w przypadku ciągłej produkcji towarów standaryzowanych. Zazwyczaj dealerzy i sprzedawcy detaliczni utrzymują z nimi określony poziom zapasów. Harmonogram powinien być oparty na pozycji magazynowej u detalistów i dealerów.

Czynniki wewnętrzne:

Czynniki kontrolujące zarządzanie powinny być manipulowane w taki sposób, aby cele funkcji produkcji mogły być osiągane w sposób najbardziej efektywny i ekonomiczny.

Niektóre ważne czynniki są następujące:

1. Zapas gotowych produktów w przedsiębiorstwie:

Tam, gdzie produkcja odbywa się w magazynie, harmonogram należy dostosować do zapasów gotowych produktów u dealerów. Należy sporządzić nową prognozę sprzedaży, a harmonogram powinien odbywać się w zależności od wahań w gospodarce magazynowej.

2. Przedział czasu do przetworzenia gotowych produktów z surowca:

Jest to czas wymagany do przetworzenia każdego podzespołu i gotowego produktu z surowców.

3. Dostępność maszyn i urządzeń:

Różne maszyny i urządzenia mają różne moce produkcyjne. Ponadto ich planowanie obłożenia można przygotować za pomocą wykresów obciążenia maszyny.

4. Dostępność siły roboczej:

Harmonogram powinien odbywać się w zależności od dostępności siły roboczej. Pęd produkcyjny powinien być dostosowany do pracy w godzinach nadliczbowych lub zatrudniania tymczasowej siły roboczej.

5. Dostępność materiałów:

Czasami warunki magazynowania przerywają przepływ produkcji. Właściwe poziomy zapasów powinny być utrzymywane, aby ułatwić planowanie w ciągłej produkcji. W przypadku prawdopodobnego magazynowania towarów strategicznych należy dołożyć dodatkowych starań, aby je pozyskać w jak największym stopniu, a ograniczony zapas powinien zostać wydany tylko w przypadku operacji o znaczeniu krytycznym.

6. Urządzenia produkcyjne:

Zakłady produkcyjne pod względem zapotrzebowania na moc, usługi przeładunkowe, prowadzenie magazynu i takie inne urządzenia powinny być dostarczane w dokładnych ilościach, tak aby nie wpływały niekorzystnie na płynny przepływ produkcji i nie ułatwiały funkcji planowania.

7. Wykonalność ekonomicznych przebiegów produkcji:

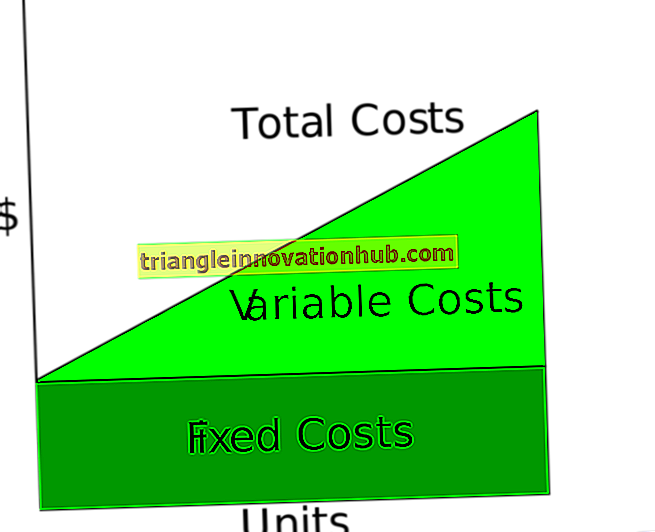

W ramach ekonomicznej produkcji seryjnej zrównuje się dwa koszty, tj. Koszty początkowe i koszty transportu.

8. Rodzaje produkcji produktu:

Określa właściwą procedurę planowania.

Różnica jest następująca:

(a) Wytwarzanie partii:

W tym przypadku produkt jest wytwarzany w partiach lub na zleceniach. Można go dalej podzielić w następujący sposób:

(i) Produkcja na zamówienie:

Kiedy zamówienia przechodzą przez sklepy dla oddzielnych części, w pojedynczych lub wielu sztukach, każda część musi przejść przez wiele procesów. Montaż zależy od wszystkich części gotowych w tym samym czasie. np. odlewy i wytłoczki (wykończone i niedokończone), oba wymagające montażu.

(ii) Produkcja na magazyn:

Różni się to od poprzedniej głównie tym, że zaangażowana jest bardzo duża liczba sztuk, dlatego wygodniej jest produkować duże ilości i umieszczać je w magazynie, aby można je było użyć do montażu w razie potrzeby. Części wytwarzane są w oddzielnych partiach w określonych odstępach czasu w pewnym okresie. W tym przypadku montaż jest niezależną operacją i może działać tak długo, jak długo części są dostępne w magazynie.

(b) Ciągły / Mass Manufacture:

Przypadek może dotyczyć produkcji ciągłej pojedynczego produktu, wielu produktów lub montażu. W pojedynczym produkcie przechodzi on szereg procesów bez montażu. Dane wyjściowe są zwykle obliczane w tygodniach lub miesiącach zamiast w zamówieniach. Jedyną zmianą może być wzrost lub spadek produkcji, jak wskazuje popyt.

W wytwarzaniu wielu produktów lub zespołów, części o wiele ważniejsze części są wytwarzane w sposób ciągły, przy czym każda operacja ma dane wydajności na dzień, wszystkie są proporcjonalnie zwiększane lub zmniejszane, na co wskazuje zapotrzebowanie.

Jeśli chodzi o planowanie, jest to równoznaczne z kilkoma strumieniami podzespołów do ciągłego wytwarzania, a montaż i równoczesne produkty końcowe zwiększają się lub zmniejszają wraz z wydajnością części / komponentów.

Składniki harmonogramu:

Począwszy od zamówień klienta po dostawę gotowych produktów, cykl terminarza można podzielić na następujące kroki. Każdy krok wymaga czasu, który może być różny w zależności od zamówienia. Kroki te pojawią się na początku w przypadku wystandaryzowanych procesów produkcyjnych, ale mogą być modyfikowane w przypadku zmiany projektu, przetwarzania, zamówień lub wielkości sprzedaży.

(i) Eliminacje do produkcji:

(a) Okres sprawdzania kredytu:

Jest to bardzo mało dla uznanych klientów i dobrze znanych firm.

(b) Czas na przygotowanie zlecenia produkcyjnego przez Sales Deptt:

Polega ona na wyrażaniu i przepisywaniu zamówień na zlecenia produkcyjne z pewnym numerem identyfikacyjnym, datą wysyłki i upoważnieniem zakładu produkcyjnego do kontynuowania produkcji.

(c) Czas na wydział inżynierii:

Dział produkcji i dział inżynierii otrzymają jednocześnie kopię zlecenia produkcyjnego, aw razie potrzeby przystąpią do projektu, opracowania, specyfikacji i wykazu materiałów itp.

(ii) Zużycie czasu w planowaniu produkcji:

Dział kontroli produkcji określa datę wysyłki, dopasowując ją do aktualnego harmonogramu produkcji zakładu. Należy unikać zbyt liberalnych lub napiętych harmonogramów. Praktycznie trudno jest przewidzieć rzeczywisty przebieg wydarzeń, ale dobre przybliżenie pomoże w ustaleniu różnych dodatków.

Czas poświęcony przez dział planowania na przetwarzanie i dalsze przekazywanie zamówienia do działu produkcji jest określany jako czas planowania produkcji. Nakładając się na działania różnych działów, można zaoszczędzić wiele czasu.

(iii) Czas cyklu zaopatrzenia:

Czas cyklu zaopatrzenia to czas potrzebny na odbiór, kontrolę różnych surowców i zakupionych części składowych. Działania związane z zamawianiem, surowcami lub częściami, ich kontrolą i dostawami mogą być jednoczesne, należy wziąć pod uwagę tylko największy czas spośród nich.

(iv) Czas na przechowywanie surowców:

Czas pomiędzy otrzymaniem surowca a jego dostawą do celów produkcyjnych jest znany jako czas przechowywania surowca.

(v) Czas narzędziowy:

Terminy dostawy mogą być opóźnione z powodu niedostępności narzędzi, takich jak przyrządy, uchwyty i inne narzędzia. Dlatego wymagają one planowania z dużym wyprzedzeniem przez dział inżynierii metod. Po rozpoczęciu zakupów materiałów lub części należy także rozpocząć projektowanie i produkcję lub zakup materiałów. Dostępność narzędzi powinna zostać potwierdzona, zanim zostaną wprowadzone do pracy.

(vi) Przetwarzanie czasu cyklu w fabryce:

Przetwarzanie w fabryce wymaga planowania i harmonogramowania, które powinno zapewnić najkrótszy czas cyklu współmierny do istniejącego obciążenia i najbardziej ekonomicznego wykorzystania dostępnej pojemności sprzętu.

Większość procesów ma charakter pokrywający, ponieważ są one zaplanowane zgodnie z (i) dostępną i otwartą wydajnością maszyny (ii) czas, w którym można uzyskać materiały (iii) kolejność, w której części są wymagane i (iv) koordynacja podzespołów i program montażu.

Harmonogram zapewni całkowity czas przetwarzania netto rozpoczynający się od pierwszej części do końca ostatniego. W ten sposób czas fabryczny sieci może być określony przez odjęcie czasu nakładania się, jeśli taki istnieje.

(vii) Czas na przechowywanie komponentów / części:

Będzie to brane pod uwagę tylko wtedy, gdy części są wytwarzane przed terminem i muszą czekać na swoją kolej w celu montażu lub montażu w sklepie.

(viii) Czas tranzytu:

Czas potrzebny na przeniesienie pracy między różnymi działami. To musi być brane pod uwagę w harmonogramie.

(ix) Czas podmontażu:

W większości przypadków odbywa się to na okrążeniach z procesami fabrycznymi.

(x) Ostateczne montaż, testowanie i czas wysyłki:

Końcowy czas testowania złożenia można obliczyć, sumując czas potrzebny na testowanie każdej jednostki produktu. Zazwyczaj jednostki są sprawdzane w grupach. Czas netto od początku do końca to czas, który należy uwzględnić w harmonogramie. W przypadku pakowania i wysyłki jednej jednostki należy wziąć pod uwagę czas zużyty na ten cel.

Procedura planowania:

Harmonogram zwykle rozpoczyna się od harmonogramu wzorcowego, którego typowa forma, tj. Harmonogram główny frezarki, jest pokazany na poniższym rysunku, jak opisano w przykładzie.

Główny harmonogram przypomina biuro kontrolne, które uzupełnia informacje o wszystkich zamówionych zamówieniach. Harmonogram główny to cotygodniowy podział wymagań produkcyjnych. Całkowita pojemność w dowolnym tygodniu może zostać obliczona.

Po otrzymaniu zamówienia, w zależności od daty dostawy, są one rejestrowane w harmonogramie głównym. Kiedy pojemność sklepu jest pełna w danym tygodniu, nowo nabyte zamówienia są przenoszone na następny tydzień i tak dalej. W związku z tym harmonogram główny jest stale aktualizowany, mówi, że suma harmonogramu głównego jest podstawą dalszych technik planowania.

Procedura planowania dla różnych rodzajów produkcji:

Procedura harmonogramowania różni się w zależności od zakładu i rodzaju produkcji.

Oto różne przypadki:

1. W przypadku przerywanej produkcji: obejmuje:

(a) Planowanie w ramach Zamówienia:

Względne daty rozpoczęcia lub zakończenia każdego procesu na każdym komponencie lub partii są niezbędne do ustalenia w taki sposób, aby pasowały do innych zamówień.

(b) Planowanie zlecenia w odniesieniu do innych zleceń:

W przypadku produkcji seryjnej będzie to zależeć od względnych dat, w których każdy składnik powinien zostać ukończony dla zapasów, podczas gdy w przypadku produkcji klienta. Będzie to zależeć od daty dostawy zamówienia. Można określić kolejność zleceń przypisanych do poszczególnych maszyn.

(c) Planowanie do komputera:

Z wymaganą datą zakończenia zamówienia, odniesienie do harmonogramu względnych dat przetwarzania pokaże, kiedy każdy proces powinien zostać rozpoczęty. Odniesienie do rekordów obciążenia maszyny zapewni najbliższą dostępną datę rozpoczęcia. Kiedy wszystkie procesy na wszystkich częściach lub partiach zostały przypisane do maszyn, planowanie jest zakończone.

W przypadku niestandardowej produkcji zamówień, w przypadku braku pilnych zamówień, planowanie jest bardzo proste. W takich sytuacjach firma musi dysponować dokładnymi danymi dotyczącymi ładunku, aby sporządzić szczegółowy i dokładny harmonogram utrzymania ścisłej kontroli produkcji w celu spełnienia zobowiązań związanych z dostawą. W produkcji do zapasów, produkcja odbywa się dla zapasów, a problemy z kontrolą są proste.

Wykres Gantta jest zwykle używany do uzyskania szczegółowego obrazu obciążenia i harmonogramu działów lub zakładów.

2. W przypadku produkcji ciągłej:

W tym przypadku planowanie jest prostym problemem, ale aby skoordynować produkcję ze sprzedażą, poziomami zapasów, zakupami, działaniami inżynieryjnymi i finansowymi, konieczne jest staranne planowanie.

W przypadku produkcji ciągłej pojedynczego produktu bardzo łatwo można dokonać zmian w produkcji. W przypadku produkcji ciągłej produktu montażowego, problem harmonogramowania wzrasta. W praktyce, ze względu na ograniczenie siły roboczej i materiałów, trudno jest osiągnąć zakończenie wszystkich części, gdy jest to wymagane. Może to wynikać z awarii, nadmiernego odrzucenia i niedokładności szacunków.

Przykład:

Przygotuj główny harmonogram pracy na frezarce przez miesiąc. Z przeszłych danych wynika, że maszyna pracuje 20 godzin dziennie. Tak więc maksymalna liczba M / C - godzin na tydzień = 20 x 6 = 120

Teraz planowanie należy wykonać w taki sposób, aby maksymalna liczba M / c - godzin nie przekraczała 120 na tydzień i powinna być mniejsza niż minimalna liczba M / c - godzin (np. 6 maszyn - godzin)

Master Schedule:

Dla frezarki.

Max. Produkcje = 120 godz.

Min. Produkcja = 6 godz. (mówić)

Z tego wykresu wynika, że M / c jest zaangażowany w pierwszy tydzień przez 100 godzin, w drugim tygodniu przez 85 godzin, w trzecim tygodniu przez 40 godzin, aw czwartym tygodniu nie ma obciążenia na m / c. Teraz jest czwarta praca na tym m / c.

Jeśli ta nowa praca zajmuje mniej niż 20 godzin w przetwarzaniu na tym m / c, to może być bezpośrednio załadowana albo w pierwszym tygodniu albo w drugim tygodniu albo w trzecim lub czwartym. Jeśli czas realizacji wynosi więcej niż 20 godzin, zadanie musi zostać załadowane w różnych tygodniach lub w przypadku braku obciążenia.

Cele głównego harmonogramu:

(i) Zapewnia środki do utrzymywania całkowitej sumy wymagań produkcyjnych.

(ii) Ułatwia kierownikowi ds. produkcji planowanie z wyprzedzeniem wszelkich koniecznych zmian z jednego produktu na inny lub ewentualnego ogólnego wzrostu lub zmniejszenia wymagań produkcyjnych.

(iii) Dostarcza wymaganych danych do obliczania loginu obciążenia wstecz przed każdą maszyną.

(iv) Za pomocą harmonogramów głównych klient może otrzymać prawdopodobną lub czasami określoną datę dostawy po tym, jak jego zamówienie zostało umieszczone w harmonogramie głównym

Zalety:

(i) Bardzo prosty i łatwy do zrozumienia

(ii) Zapewnia ogólny obraz i aktualny harmonogram produkcji

(iii) Może być łatwo utrzymywany przez personel nietechniczny

(iv) Tworzenie i utrzymywanie tego wykresu jest tanie

(v) Ze względu na pośpiech zamówień pewien procent całkowitej zdolności może zostać ponownie przydzielony.

Niedogodności:

(i) Zapewnia jedynie ogólny obraz, a szczegółowe operacje nie są wskazane.

(ii) Nie zawiera szczegółowych informacji, więc ten system ma zastosowanie do mniejszych zakładów.