Proces spawania doczołowego oporowego

Po przeczytaniu tego artykułu dowiesz się o procesie spawania doczołowego za pomocą odpowiednich schematów.

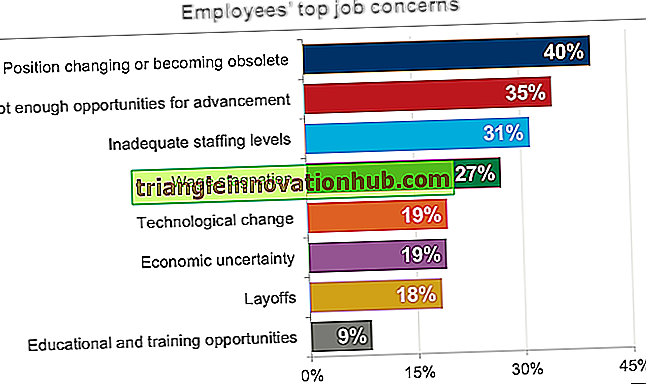

W zgrzewaniu doczołowym lub spęczaniu zgrzewane elementy są utrzymywane w zaciskach podpartych na dwóch płytach, z których jedna jest nieruchoma, a druga ruchoma. Końce do spawania stykają się ze sobą przed włączeniem prądu, jak pokazano na rys. 2.23. Ciężki prąd jest następnie przekazywany z jednego elementu do drugiego, a powierzchnie kontaktowe są ogrzewane z powodu rezystancji styku.

Rys. 2.23 Spawanie spęczane

Te dwie części są mocno dociskane po osiągnięciu pożądanej temperatury zgrzewania od 870 do 925 ° C. Nacisk, który powoduje zwiększenie poprzecznego wymiaru przedmiotów, nazywa się spęczaniem. Spęczanie ma miejsce zarówno podczas, jak i po przepływie prądu. Akcja spęczania powoduje zgrzewanie powierzchni czołowych z wyciskaniem części zmiękczonego metalu z utworzeniem żebra, które można później usunąć, jeśli to konieczne, przez obróbkę skrawaniem.

Zgrzewanie doczołowe oporowe służy do końcowego łączenia prętów, rur, prętów i tym podobnych sekcji. Jednak ważnym zastosowaniem tego procesu jest produkcja rur i rur na dużą skalę przy wysokim tempie produkcji, a proces ten jest dalej określany jako zgrzewanie doczołowe oporowe lub po prostu jako zgrzewanie oporowe (ERW). W procesie ERW, pasek do wytwarzania rur jest stale ścinany i zwijany w rurkę w celu utworzenia podłużnego oszustwa. Spawanie ciągłe przeprowadza się jak pokazano na rys. 2.24.

Pierścienie i cylindry mogą być również spawane w procesie spawania elektrycznego, jak pokazano na rys. 2.25, ale nie jest to możliwe w przypadku małych rozmiarów, ponieważ pierścień mocno przesuwa prąd. Jeśli obwód jest mniejszy niż 25-krotność grubości przekroju, istnieje możliwość przepalenia.

Prąd o wartości do 40 000 amperów przy napięciu 5 woltów jest wprowadzany w poprzek złącza przez podzielone rolki elektrod i siła jest przykładana przez rolki dociskowe. W tym procesie zarówno ruch roboczy, jak i zasilanie prądem są ciągłe. Przepływ prądu przez ścieżkę bocznikowania jest unikany lub zmniejszany przez zastosowanie ferrytowego lub kutego "impedera" umieszczonego wewnątrz rury.

Maksymalna prędkość produkcji jest kontrolowana przez częstotliwość prądu, która decyduje o liczbie zerowych prądów w jednostce czasu. Częstotliwości do 350 Hz są powszechnie stosowane, co powoduje szybkość produkcji około 36m / min. Płetwa uformowana z wytłaczanego metalu jest w sposób ciągły usuwana za pomocą frezów, a pożądana długość rury lub rury jest przecinana na stole produkcyjnym bez żadnych przerw w procesie zgrzewania.