Przygotowanie do spawania doczołowego Flash (z wykresem)

Po przeczytaniu tego artykułu dowiesz się o konfiguracji zgrzewania doczołowego za pomocą diagramu.

Spawanie elektrodą błyskową jest podobne do zgrzewania oporowego z wyjątkiem tego, że towarzyszy mu wyładowanie łukowe i mieszanie. Spawanie za pomocą lampy błyskowej składa się z jednego stałego i jednego ruchomego zacisku, który mocuje i mocuje przedmioty obrabiane, a także wymusza ich wzajemne połączenie, transformator jednofazowy o dużej wytrzymałości z jednoobrotowym wtórnym uzwojeniem, wraz z urządzeniami do sterowania prądem spawania, ruchem zacisku, życie i czas. Przy napięciu około 10 woltów na zaciskach, ciężki prąd przepływa wzdłuż powierzchni czołowych obrabianych przedmiotów.

Gdy punkty styku zostaną stopione, a metal zostanie wyciśnięty w postaci prysznica z drobnymi stopionymi kropelkami, kontakt zostaje przerwany i powstaje wyładowanie łukowe na całej długości szczeliny. Przy dalszym ruchu zacisku, proces topienia, flashowania i łuku powtarza się.

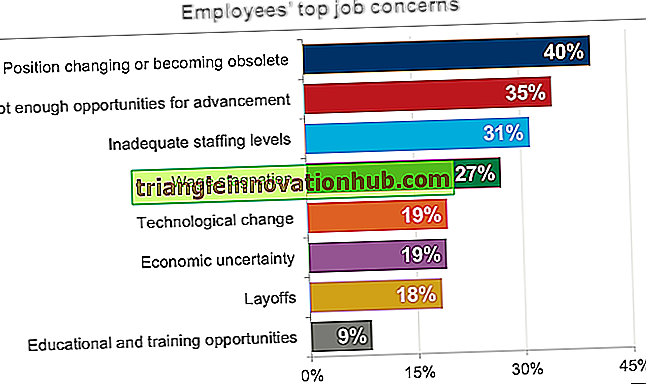

Z powodu zabrudzenia zanieczyszczenia z powierzchni kontaktowych są usuwane, a powierzchnie są podgrzewane do jednolitej temperatury. W końcu ruch płyty (lub ruchomego zacisku) zostaje gwałtownie zwiększony i zostaje zastosowana duża siła, aby uzyskać spoinę z wyrzuconym metalem, tworząc szorstki płetwę lub błysk wokół złącza. Błysk może być usunięty przez podsumowanie, obróbka. Podstawowy układ procesu zgrzewania rzutowego pokazano na rys. 2.26.

Spawanie doczołowe typu flash wymaga dużego zasilania, na przykład prąd o wartości przekraczającej 100 000 amperów może przepływać przez interfejs przy mocy wejściowej do 200 KVA. Transformator stosowany do spawania doczołowego zacisku to jednofazowy, który może, zabarwić, wywierać nierównomierne obciążenie na normalne zasilanie 3-fazowe z sieci. Wymaga to użycia specjalnego transformatora, który może równomiernie rozkładać ładunek.

Przy spawaniu błyskawicznym części do spawania muszą być utrzymywane z wystarczającą siłą, aby uniknąć poślizgu, a to wymaga siły docisku nawet dwukrotnie większej niż siła spęczania. Siła spęczenia wynosi około 7000 N / cm dla stali miękkiej i prawie cztery razy więcej niż dla materiałów o wysokiej wytrzymałości.

Zaciski muszą również zapewniać odpowiednie styki elektryczne dla ciężkich prądów spawania i zwykle mają wkładki ze stopu miedzi odporne na zużycie w blokach chłodzonych wodą. Odpowiednie obszary kontaktu i czystość przedmiotów są konieczne, aby uniknąć miejscowego wyładowania łukowego lub "poparzenia". Długość pracy wystającej poza każdy zacisk powinna być wystarczająco krótka, aby wytrzymać wyboczenie i wystarczająco długa, aby uniknąć efektu chłodzenia zacisków.

Miganie i spęczanie skutkuje zmniejszeniem długości przedmiotu obrabianego i należy to uwzględnić, dostarczając naddatki migające i denerwujące. Dodatek do wertykulacji wynosi zwykle od 25 do 40% (dodatek do mocowania - wyższe wartości są bardziej typowe dla małych przekrojów.

Aby zmniejszyć naddatek na miganie, korzystne jest wstępne podgrzanie pracy, które można wykonać poprzez wielokrotne zetknięcie przedmiotu obrabianego przez okres od 1 do 2 sekund.

Krótkie czasy i wysokie prędkości Hashowania powodują gwałtowne spadki temperatury podczas długich czasów, a niskie prędkości flashowania umożliwiają rozprzestrzenianie się ciepła. Jeżeli element obrabiany nie jest równomiernie rozgrzany, może dojść do "punktu kapelusza", w którym nie występuje koalescencja metalu.

Parametry spawania dla miękkich elementów stalowych podano w tabeli 2.4 .:

Spawanie doczołowe typu flash jest szeroko stosowane do spawania stali miękkich, stali, stali średniowęglowych i stopowych, jak również metali nieżelaznych, takich jak stopy aluminium, stopy nimone (80% Ni + 20% Cr) i tytanu. Podobnie można spawać odmienne metale. Na przykład wiertła ze stali szybkotnącej mogą być łączone z chwytami ze stali węglowej.

Podczas gdy proste kształty mogą być spawane elektrycznie na standardowych maszynach, specjalne maszyny są potrzebne do typowych zastosowań, takich jak spawanie szyn, taśm stalowych, ram okiennych, osi samochodów, obręczy kół, pierścieni silników lotniczych i ciężkich ogniw łańcucha, np. Kotwicy łańcuchy do nożyc, aby uniknąć przetaczania prądu, pierścieniowe elementy są wytwarzane przez jednoczesne zgrzewanie dwóch połówek każdego ogniwa.