Metody kontroli zapasów

Opracowanie skutecznego systemu liczenia i utrzymywania zapasów pozycji magazynowych od dawna było trudnym zadaniem dla wielu menedżerów sprzedaży detalicznej. Mówi się, że nadmiar wysokiej inwentaryzacji nie jest dobrym znakiem, ponieważ wiąże się z kosztem przechowywania dodatkowego ekwipunku.

Podobnie z drugiej strony uważa się, że niedobór zapasów jest podstawową przyczyną wszystkich sporów detalicznych. Co powinno być zrobione? Odpowiedź polega na sprawdzeniu bilansu zapasów, który nie jest ani nadmierny, ani niewystarczający.

Selektywne zarządzanie zapasami (SIM):

W związku z tym, w celu zapewnienia optymalnego poziomu zapasów, stosuje się szereg klasyfikacji, aby zapewnić selektywne traktowanie różnych rodzajów towarów / produktów detalicznych, przy czym każda klasyfikacja kładzie nacisk na konkretny aspekt. Właściwy wybór metody zależy od kilku czynników, takich jak cena produktu, krytyczność, konsumpcja, czas realizacji zamówienia, trudności z zaopatrzeniem itp.

Takie zastosowanie różnych poziomów kontroli do całkowitej inwentaryzacji pozwala menadżerom detalicznym skoncentrować się wyłącznie na istotnych sprawach. Na przykład analiza ABC kładzie nacisk na wartość użytkową (zużycie artykułów pod względem ceny), analiza VED uwzględnia krytyczność; Analiza FSN opiera się na zapotrzebowaniu na przedmioty i ich ruchomy wzór; a analiza HML wykorzystuje kryterium ceny. Taka klasyfikacja pomaga menadżerom handlu detalicznego w kontrolowaniu zapasów bardziej systematycznie i naukowo.

Omówiono je w następujący sposób:

1. Model zamówienia ekonomicznego (EOQ) Model:

Podstawową funkcją zarządzania zapasami jest określenie

(a) Kiedy zamawiać? i

(b) Ile zamówić?

Kiedy zamówić?

Ten problem kontroli zapasów dotyczy kwestii momentu, w którym zamówienie na świeżą inwentarz jest podana. Problem "Kiedy zamawiać" rozwiązuje się, ustalając odpowiednie poziomy ponownego zamawiania każdego rodzaju zapasów. Określa się to poprzez obniżenie kosztów utrzymania tych zapasów i krzywdy u klienta, jeśli jego zamówienia nie zostaną dostarczone na czas.

Poziom ponownego zamówienia:

"Kiedy zamawiać" to ważne zapytanie, które wymaga odpowiedniej odpowiedzi. Kupowanie i wydawanie zapasów to najważniejsze zadania wszystkich typów organizacji. Kiedy zapasy spadną poniżej określonego poziomu, zgodnie z wcześniejszym ustaleniem, są uzupełniane o nowe zamówienia. Ale jaka powinna być ilość na świeże zapasy to zawsze alarmujące pytanie wymaga odpowiedniej odpowiedzi. W skrócie, poziom powtórnego zamówienia to poziom zapasów, na którym należy umieścić zamówienie na dodatkowy zapas.

Poziom ponownego zamówienia = średnie zużycie x czas oczekiwania

tj. R = A u L

Ponownie zamów przykładowy punkt:

Popyt = 10000 sztuk / rok

Sklep otwarty = 320 dni / rok

Średnie zużycie (A u ) = 10000/320 = 33, 33 sztuk / dzień

Czas oczekiwania (L) = 10 dni

R = A u L = (33, 33) (10) = 333, 33 jednostki

Uwaga:

Ta kalkulacja jest obowiązkiem menadżerów handlu detalicznego, ale to pracownicy działu sprzedaży detalicznej informują kierowników sklepów detalicznych, że przedmioty w sklepie mają się wkrótce skończyć, a które produkty są pożądane w danym okresie. Która pozycja powinna być zakupiona / nabyta na preferencyjnych zasadach? Ponieważ pracownicy handlu detalicznego są w bezpośrednim kontakcie z klientami, dzięki temu lepiej potrafią odczytać nerwy zakupowe klienta.

Co więcej, pracownicy handlu detalicznego na poziomie młodszym, jeden dzień mogą / będą awansować na poziomie seniorów, w którym odbywa się to obliczenie. W związku z tym jasność koncepcji musi być również wykonywana na poziomie wejścia.

Ile zamówić?

Po rozwiązaniu problemu "kiedy zamawiać", następnym natychmiastowym problemem jest "ile zamówić". Biorąc pod uwagę, że nadmierne zakupy mogą prowadzić do bezproduktywnego użycia kapitału obrotowego, a przy zakupie prowadzi do niechcianych zamówień awaryjnych, a ostatecznie zwiększają obciążenie pracą działu zakupów, kwestia "ile zamó- wienia" ma zasadnicze znaczenie. Dlatego równowagę osiąga się, wybierając odpowiednią ilość dla każdego zamówienia. Ta ilość w skrócie jest znana jako EQQ (Economic Order Quantity).

EOQ to ważna technika zarządzania zapasami. EOQ odnosi się do optymalnej wielkości zamówienia, która spowoduje najniższą sumę zamówień i kosztów transportu dla elementu zapasów, biorąc pod uwagę jego przewidywane zużycie, koszty i koszt zamówienia. Obliczając ekonomiczną wielkość zamówienia, firma próbuje określić rozmiar zamówienia, który zminimalizuje całkowite koszty zapasów.

Koszty zapasów:

1. Koszty zamawiania:

Koszt złożenia zamówienia i otrzymania materiałów eksploatacyjnych jest nazywany kosztem zamawiania. Obejmuje to koszty związane z pracą urzędniczą polegającą na przygotowywaniu, wywoływaniu, wydawaniu, transporcie, przyjmowaniu i przyjmowaniu zamówień, fizycznej obsłudze towarów, inspekcjach i kosztach budowy maszyn. Koszt ten nie zależy ani nie zależy od zamówionej liczby.

2. Koszty posiadania (lub przenoszenia):

Koszty, które należy ponieść w związku z przechowywaniem zapasów, obsługą, ubezpieczeniem itp. Od daty odbioru do daty usunięcia. Obejmuje to wydatki związane z przechowywaniem, takie jak wynagrodzenia posiadaczy sklepów, wydatki na energię elektryczną, obsługę, ubezpieczenie, kradzieże, stłuczenia, starzenie się, amortyzację, podatki i koszt alternatywny kapitału.

Związek między kosztami zamawiania a kosztami przewozu można rozumieć następująco:

EOQ jest prosty w zrozumieniu i użyciu, ale ma kilka restrykcyjnych założeń, które są również w praktyce niekorzystne. Nawet przy tych słabościach EOQ jest dobrym miejscem do rozpoczęcia zrozumienia systemów inwentaryzacyjnych.

EOQ zakłada:

1. Wskaźnik popytu jest stały, jednolity, powtarzający się i znany.

2. Czas oczekiwania jest stały i znany z góry.

3. Cena za sztukę produktu jest stała; w przypadku dużych zamówień nie są przyznawane rabaty.

4. Koszt posiadania zapasów oparty jest na średniej zapasach.

5. Koszty zamawiania lub konfiguracji są stałe.

6. Wszystkie żądania zostaną spełnione; żadne wyprzedaże nie są dozwolone.

EOQ oblicza się w następujący sposób:

Gdzie:

D = zapotrzebowanie roczne

C 0 = Zamawianie kosztu za zamówienie

P = Cena jednostkowa przedmiotu

C c = Procent rocznych kosztów transportu dla jednostki

PODSTAWOWY PRZYKŁAD EOQ:

Sklep spożywczy sprzedaje 10 skrzynek kawy każdego tygodnia. Każdy przypadek kosztuje Rs. 80. Koszt złożenia zamówienia wynosi Rs.10. Szacuje się, że koszt posiadania lub utrzymania wynosi 30% wartości zapasów rocznie.

Więc zmienne są zdefiniowane jako:

Jak często zamawiana jest kawa?

520/21 = 25 zamówień rocznie. Lub co 15 dni (365/25 = 15)

2. Analiza ABC:

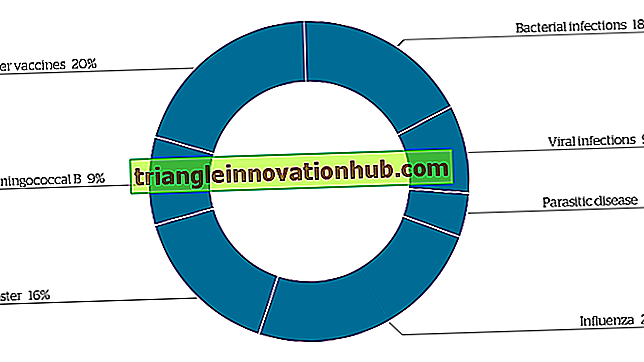

Analiza ABC to podstawowa technika zarządzania zapasami, która od dłuższego czasu jest stosowana w zarządzaniu przedsiębiorstwem. Technika ta jest również popularnie znana jako "Zawsze lepsza kontrola", która służy do sprawowania kontroli nad zapasami. W ramach tej metody różne elementy ekwipunku są podzielone na kilka grup. Grupy te są często oznaczone jako A, B i C - stąd nazwa.

Analiza ABC jest metodą wywodzącą się z planowania wymagań materiałowych, pozwala klasyfikować materiały według ich części ogólnej wartości materiałów. Podstawową ideą leżącą u podstaw analizy ABC jest to, że każdy element inwentarza nie jest równie ważny z punktu widzenia kontroli.

Niektóre pozycje mają dużą liczbę, ale nie mają wysokich wartości, podczas gdy niektóre elementy są bardzo nieliczne, ale kosztowne. Dlatego przedmioty, które są postrzegane jako mające najwyższy priorytet, mają przypisany A, te o średniej ważności są oznaczone jako B, a stosunkowo nieważne przedmioty o najniższym priorytecie są oznaczone C.

Analiza ABC podkreśla bardzo ważną zasadę "Vital Few: Trivial Many". Analiza ABC, w związku z tym na podstawie kosztów i jej zużycia, ma tendencję do segregowania przedmiotów na trzy kategorie, jak wspomniano powyżej. Każda kategoria powinna być traktowana w inny sposób, z większą uwagą poświęconą kategorii A, mniejszej do B i najmniejszej do C.

W ramach analizy ABC, ogólnie w celu kontrolowania zapasów, pozycje klasyfikowane są w następujący sposób:

Celem klasyfikacji zapasów w kategoriach A, B i C jest określenie, gdzie należy wydać pieniądze na inwentarz i gdzie należy je zapisać. Tam, gdzie trzeba więcej dbać i gdzie inwentaryzacja nie wymaga dodatkowej opieki. Podczas stosowania tej koncepcji sprzedawcy detaliczni zawsze muszą brać pod uwagę następujące punkty.

To są:

1. Kategoria "A" podlega ścisłej kontroli zapasów. Dlatego konieczna jest stała współpraca i interakcja, aby czas poświęcony na składanie zamówienia i otrzymywanie zapasów był jak najmniejszy.

2. W przypadku pozycji kategorii "B" należy stosować umiarkowaną kontrolę. Ponieważ pozycje kategorii "B" podlegają pośredniej kontroli zapasów.

3. Ze względu na niską wartość użytkową i niskie koszty elementy "C" należy zamawiać rzadko i w wystarczających ilościach. Dlatego nie zaleca się ścisłej kontroli. Takie przedmioty są zwykle przechowywane w otwartym obszarze wewnątrz sklepu, skąd klienci mogą je zabrać zgodnie z ich wymaganiami. Jednak dla takich produktów ustalany jest okresowy mechanizm monitorowania, a ilości prawie dwukrotnie wyższe niż EOQ są zamawiane jednorazowo.

Analiza ABC często łączy się z analizą Pareto. Zasada "Pareto" stosowana jest również w logistyce i zaopatrzeniu w celu optymalizacji zapasów towarów, a także kosztów utrzymania i uzupełniania zapasów.

Założenia analizy ABC:

1. Zapotrzebowanie jest znane z pewnością

2. Popyt jest względnie stały w czasie

3. Niedozwolone są żadne niedobory

4. Czas realizacji zamówień jest stały

5. Ilość zamówienia jest odbierana od razu

Aby zrozumieć koncepcję analizy, przyjmujemy wymyślony przykład:

Na przykład, Indian Star Company ma siedem różnych pozycji w swoich zapasach. Średnia liczba każdego z posiadanych produktów wraz z kosztami jednostkowymi została podana poniżej w tabeli: Spółka zdecydowała się na wprowadzenie techniki spisywania ABC od tego roku obrotowego. Będąc ekspertem od tematu, powinieneś zasugerować właściwy podział przedmiotów na kategorie A, B & C.

Rozwiązanie:

Zastosowanie analizy ABC:

Wyjaśnienie:

Z powyższego rozwiązania można dowiedzieć się, jak działa system ABC. Zgodnie z definicją wszystkie pozycje są podzielone na trzy grupy. Zasoby kategorii "A" stanowią pierwsze 70% wszystkich zasobów i dlatego wymagają ścisłej kontroli. Kolejna kategoria to "B", w której obowiązuje umiarkowana kontrola. Ostatnia z nich to kategoria "C" i zgodnie z metodą wymaga najmniej uwagi i oddania menedżerskiego.

Analiza Pareto:

Zasada inwentaryzacji Pareto została opracowana przez Vilfredo Pareto, włoskiego ekonomistę, który badał wzorce koncentracji bogactwa i ludności w swoim ojczystym kraju. Porównując całkowity roczny dochód Włoch do liczby osób posiadających znaczną część majątku, odkrył, że znaczna większość dochodów i bogactwa została skoncentrowana w rękach stosunkowo niewielu osób lub, odwrotnie, że większość lud posiadał tylko niewielką część bogactwa. W rzeczywistości Pareto stwierdził, że dziewięćdziesiąt procent dochodu przypadało tylko dziesięciu procentom ludzi.

Na podstawie tych spostrzeżeń sformułował matematyczną ekspresję i uogólnioną zasadę, która stwierdza: "... znaczące pozycje w danej grupie stanowią zwykle stosunkowo niewielką część wszystkich przedmiotów w grupie (często nazywanych" żywotnymi "). W związku z tym większość pozycji w całości będzie, nawet w zagregowanym, stosunkowo niewielkie znaczenie ("trywialne wiele") ".

Przez wiele lat zasada Pareto była postrzegana jako interesująca ciekawostka akademicka, a jej praktyczna wartość była nierozpoznana dopiero pod koniec lat 30. XX wieku, gdy został przedstawiony ludziom przez H. Forda Dickeya, który po raz pierwszy zastosował prawo Pareto do inwentaryzacji i zauważyli, że kiedy pozycje zapasów były nanoszone na skumulowanym wykresie procentowym w porządku malejącej wartości, wydawało się, że zasada Pareto wydaje się; oznacza to, że niewielka liczba pozycji w inwentarzu zawierała bardzo duży procent łącznej wartości zapasów. Na przykład dwadzieścia procent pozycji w ekwipunku stanowi osiemdziesiąt procent wartości zapasów.

Dzisiaj "zasada inwentaryzacji Pareto", często określana jako "zasada ABC", jest uznawana za ważne narzędzie zarządzania, które wpływa i wpływa na wszelkiego rodzaju systemy kontroli zarządzania. Analiza ABC jest stosowana w wielu obszarach, w tym kontroli zapasów, planowaniu wydajności, kontroli jakości oraz planowaniu i kontroli produkcji.

Zarówno wkład, jak i dochód ze sprzedaży zostały wykorzystane jako miara znaczenia produktu dla organizacji. Nie jest niczym niezwykłym stwierdzenie, że niektóre produkty, które generują wysokie dochody ze sprzedaży, w rzeczywistości powodują bardzo niskie składki, a nawet straty. Podobnie niektóre produkty mogą generować największy wkład, ale ich dochody ze sprzedaży są niskie. Dlatego należy wziąć pod uwagę zarówno wkład, jak i dochód ze sprzedaży.

Podczas przeprowadzania analizy ABC stosuje się następującą procedurę:

1. Uzyskaj listę pozycji i oszacuj ich roczne zużycie (w jednostkach).

2. Określić cenę jednostkową każdego elementu zapasów.

3. Obliczyć roczne zużycie, mnożąc roczne zużycie produktu i jego cenę jednostkową.

4. Składaj elementy w malejącej kolejności ich rocznego zużycia, zaczynając od maksymalnego rocznego zużycia aż do minimalnego zużycia.

5. Oblicz skumulowany procent rocznych zastosowań i łącznej rocznej emisji.

Zalety analizy ABC:

Redukcja zapasów stała się stałym celem wszystkich problemów produkcyjnych. Wykorzystanie koncepcji "ABC" do analizy i kontroli inwestycji w inwentaryzację i zwrotów jest najprostszą i najbardziej wydajną metodą. Analiza ABC pomaga zarządzającym materiałami, że mniej rupii powinno być związanych z zapasami, tym więcej pieniędzy jest dostępnych na inwestycje kapitałowe i ekspansję. Koncepcja "ABC" pozwala również menedżerowi na przeznaczanie zasobów, które będą miały największy pozytywny wpływ.

Ostatecznym celem analizy ABC jest ścisłe nadzorowanie pozycji zgodnie z ich udziałem w inwentaryzacji inwestycji. Pomaga to skrócić czas i zminimalizować wysiłki zmierzające do zarządzania tymi przedmiotami, które mimo że nie są odpowiednio zadbane, nie wykazują zauważalnego wpływu na wydajność zasobów.

Ograniczenia analizy ABC:

W analizie ABC elementy są podzielone na różne kategorie w celu selektywnej kontroli zarządzania. Oceny te są podejmowane na podstawie ceny materiału, jego użycia, dostępności, rozmiaru i wagi. Ponadto, w zależności od rodzaju jednostki i sytuacji, dokonuje się takiej klasyfikacji.

Analiza ABC pomimo potężnego podejścia do inwentaryzacji nie gwarantuje sukcesu w centowym procencie. W celu pomyślnego wdrożenia wyniki analizy ABC należy poddawać stałemu przeglądowi. Czasami, zgodnie z analizą ABC, zaniedbanie w kontrolowaniu pozycji typu "C" może być kosztowną sprawą w przypadku jej niedoboru. Jak powszechnie wiadomo, "cukier i olej" podczas Diwali staną się pozycją o wysokiej wartości.

3. Analiza VED:

Podobnie jak w przypadku analizy ABC dla klasyfikacji zapasów, istnieje technika zarządzania zapasami o nazwie VED. W analizie VED pozycje asortymentowe są klasyfikowane w zależności od ich istotności pod względem ich wpływu na funkcję produkcji. Stopień krytyczności określa, czy przedmiot inwentaryzacji jest niezbędny, czy niezbędny lub pożądany dla sklepu detalicznego. Ta klasyfikacja podziału inwentarza jest znana jako analiza VED, gdzie V oznacza istotną, E oznacza istotną, a D oznacza pożądaną pozycję.

Cel:

Analiza VED jest stosowana do określenia krytyczności produktu do wyświetlania w sklepie detalicznym i jego natychmiastowego wpływu na ogólne zakupy i inne usługi. Jest specjalnie używany do zarządzania materiałami. W ramach tej analizy, dla pozycji "V" zwykle utrzymywany jest duży zapas zapasów, natomiast dla towarów typu "D" minimalny zapas jest wystarczający.

4. Analiza FSN:

Ta klasyfikacja działa w następujący sposób:

F = Szybkie ruchy

S = Powolne przenoszenie

N = Nieruchome

Analiza FSN opiera się na założeniu, że wszystkie pozycje zapasów nie są wymagane przez cały czas w sklepach. Niektóre przedmioty są wymagane regularnie i niektóre raz na jakiś czas. Dlatego przedmioty szybko zmieniające się muszą być bliżej punktu wydania i podobnie przedmioty nieruchome mogą być przechowywane w odległym miejscu, ponieważ są one wymagane sporadycznie.

Dlatego do celów kontrolowania pozycji w ramach analizy FSN, elementy typu "F" muszą być poddawane regularnemu przeglądowi, podczas gdy pozycje typu "S" mogą być badane dalej i można rozważyć ich zbycie.

W celu przeprowadzenia analizy FSN przyjmuje się, że data otrzymania lub data ostatniej emisji, w zależności od tego, która z tych dat jest późniejsza, określają liczbę miesięcy, które upłynęły od ostatniej transakcji.

5. Analiza HML:

Ta klasyfikacja działa w następujący sposób:

H = Przedmioty o wysokich kosztach

M = Przedmioty o średnich kosztach

L = Niskie koszty

Podobnie jak analiza ABC, pozycje są klasyfikowane na podstawie kosztu pozycji. Różnica między tymi dwoma technikami polega na tym, że w ramach analizy HML, w celu klasyfikacji zapasów do różnych kategorii, uwzględnia się tylko koszt pozycji, a ich roczna wartość zużycia jest całkowicie ignorowana.

Przeprowadzanie analizy HML:

Przygotuj listę wszystkich pozycji inwentarza w malejącej kolejności ich wartości jednostkowej, a następnie zastosuj kryterium ceny przez kierownictwo dla trzech kategorii.

Na przykład, w przypadku detalicznej sprzedaży luksusowej, kierownictwo może zdecydować o wszystkich pozycjach w następujący sposób: