Techniki automatycznego spawania łukiem krytym

Procedury i techniki stosowane do wykonywania trzech rodzajów połączeń w automatycznym procesie SAW, a mianowicie spoiny czołowe, spoiny pachwinowe i spoiny obwodowe są omówione w tym artykule.

1. Spawy czołowe :

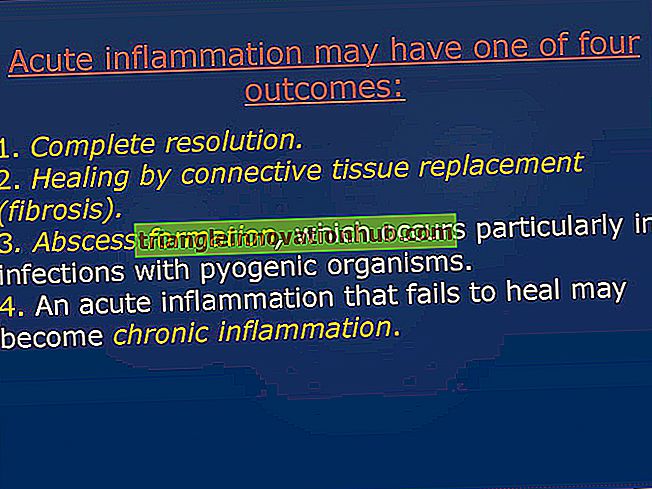

W zależności od grubości płyty i sposobu wykonania, spoiny czołowe mogą być wykonane przez zgrzewanie z jednej lub obu stron w jednym lub więcej przejść, z fazowaniem lub fazowaniem lub bez niego. Spoina doczołowa wykonana przez zgrzewanie z obu stron i spoina wykonana w trzech przebiegach z jednej strony pokazano na rys. 8.13.

Osiągnięcie pełnej penetracji spoiny jednostronnej jest trudne bez przepalenia i przepływu metalu na drugą stronę.

Jednakże, aby uzyskać dobre zgrzewanie przez spawanie z jednej strony, stosuje się szereg urządzeń i technik, które mogą obejmować dowolne z poniższych:

1. Spadek strumienia

2. Miedziana płyta podtrzymująca lub bar

3. Podłoże z topnika fluorowo-miedzianego

4. Stała płyta podtrzymująca stal

5. Zintegrowana półka tylna

6. Ręczny ruch uszczelnienia.

1. Podłoże Flux:

W przypadku spawania na podłożu topnika złoże strumienia jest trzymane pod spodem przedmiotu obrabianego za pomocą węża gumowego, jak pokazano na rys. 8.14, przy ciśnieniu około 4 atmosfer lub za pomocą ciężaru płyty podczas spawania ciężkich przedmiotów. płyta. Przy spawaniu cienkich blach używa się jednak topnika z uchwytami elektromagnetycznymi. Obwodowe spoiny czołowe często wykonuje się za pomocą pasa taśmowego, jak pokazano na rys. 8.15. We wszystkich tych przypadkach złoże strumienia kształtuje przebieg korzenia i chroni spoinę przed szkodliwym działaniem gazów atmosferycznych.

2. Miedziana płyta podtrzymująca lub bar:

Spawanie na gładkiej miedzianej płycie podtrzymującej, pokazanej na rys. 8.16, jest stosowane, gdy przedmioty obrabiane są perfekcyjnie dopasowane bez przesunięcia; w przeciwnym razie stopiony metal może wysunąć się przez szczelinę między urządzeniem a płytą rezerwową.

W przypadku korzystania z miedzianej płyty podtrzymującej należy zwiększyć moc łuku o 10 do 15%, aby skompensować odpowiednią utratę ciepła przez płytę rezerwową.

Zasadniczo miedziane drążki lub płyty oporowe mają szerokość od 40 do 60 mm i grubość od 4 do 6 mm. Jednak w przypadku grubości przekroju większej niż 20 mm grubość miedzianej płyty zabezpieczającej nie powinna być mniejsza niż połowa grubości przekroju.

3. Podłoże Flux-Copper:

W przypadku, gdy praca nie może być ściśle związana z płytą rezerwową lub spawany metal jest wrażliwy na wysoki współczynnik absorpcji ciepła przez miedzianą płytę podtrzymującą, wykorzystuje się topnik z topnika fluorowo-miedzianego. W tym przypadku podłoże składa się z płytkiego złoża strumienia zawartego pomiędzy pracą a miedzianą płytą podłożową, jak pokazano na rys. 8.17. W przypadku tego typu podkładu na spodniej stronie spawanych płyt uzyskuje się dobrze ukształtowany zgrubienie.

4. Stała płyta podtrzymująca stal:

Spawanie na stalowej płycie podtrzymującej, jak pokazano na rys. 8.18, jak spawanie na gładkim podłożu z miedzi, jest stosowane, gdy nie ma przesunięć między krawędziami. Szczelina między przygotowanymi krawędziami powinna wynosić 0-5 do 1 mm. Przy większej szczelinie stopiony metal może przepływać pomiędzy krawędziami i płytą rezerwową, a tym samym psuje kształt spoiny.

Podczas spawania podkład stalowy jest częściowo stopiony i spaja się z dziełem i staje się częścią złącza. Stała stalowa płyta pomocnicza jest używana tylko wtedy, gdy nie wpływa ona na wydajność spawanej konstrukcji. Sugerowane wymiary stalowych blach podporowych dla różnych grubości sekcji roboczych podano w tabeli 8.1.

Półka tylna: W tym typie podkładu dopasowuje się kontury na dwóch spawanych płytach. Takie płyty po wyrównaniu tworzą półkę, jak pokazano na Rys. 8.19, która działa dokładnie jak stała stalowa płyta oporowa. Ze względu na trudności w przygotowaniu krawędzi ta metoda podkładu jest rzadko używana. Jednak w przypadku zastosowania ogranicza się do obwodowych szwów na grubościennych zbiornikach, rurach, dna zbiornika itp.

5. Run uszczelniający:

Run uszczelniający jest nakładany na ręcznie układany ruch korzeniowy tylko wtedy, gdy nie można uzyskać doskonałego dopasowania. Zasadniczo, aby uzyskać lepszą jakość, korzeń powinien być wykonany z silnie powleczonymi elektrodami i nie powinien być mniejszy niż jedna trzecia grubości płyty, ale także nie więcej niż 6 do 8 mm.

Spawanie dwustronne:

W spawaniu z obu stron główną trudnością jest odkładanie pierwszego lub korzeniowego. Przy dobrym dopasowaniu pierwszy bieg może być wykonany bez podkładu, z penetracją od 60 do 70%. Pozostała część przekroju złącza jest spawana z drugiej strony, z odwróconą pracą. Aby zapobiec wyciekaniu stopionego metalu z luki przy złym dopasowaniu, często używa się topnika lub tymczasowych pasków.

Spawanie z obu stron jest raczej powolnym procesem, ale jest mniej wrażliwe na zmiany warunków spawania i nie wymaga skomplikowanego mocowania, aby uniknąć zniekształceń, a tym samym utrzymuje kształt przedmiotu. Z tego powodu, we wszystkich ważnych strukturach preferowane są podwójne złącza doczołowe spawane z obu stron za pomocą automatycznego spawania łukiem krytym.

Przygotowanie krawędzi jest konieczne na płytach grubszych niż 16 mm, aby uniknąć nadmiernej wysokości zbrojenia, która zwykle powinna być ograniczona do 20% grubości płyty. Kąt rowka Ve jest utrzymywany w zakresie od 50 ° do 60 °, a rowek jest ograniczony do 1/3 lub 1/2 grubości płyty.

Zgrzewanie wieloostrzowe jest stosowane, gdy grubsze odcinki mają być spawane i dostępne jest jedynie źródło zgrzewania małej mocy, które nie jest w stanie wykonać połączenia w jednym przejściu.

2. Spoiny pachwinowe:

Spoiny pachwinowe stosowane są w połączeniach trójnikowych, narożnych i zakładkowych. Najlepiej uformować spoinę pachwinową, gdy wykonuje się ją w położeniu pod dolnym kątem, przy czym elektroda ma równe kąty z obydwoma elementami pracy, jak pokazano na rys. 8.20. Gdy trudno jest ustawić pracę w pozycji do dołu, spawanie wykonuje się w pozycji poziomej, przy czym elektroda tworzy kąt 15 ° do 45 ° z pionowym elementem pracy.

Główna trudność w wykonaniu spoiny pachwinowej w pozycji poziomej Czy podcięcie może być wytwarzane na pionowym elemencie i zakładkach lub brak stapiania na elemencie poziomym, zwłaszcza w spoinach pachwinowych o długości nóg większej niż 8 mm. W takich przypadkach lepiej jest wykonać spoinę w kilku przejściach. Spawy powinny być tak rozmieszczone, aby zapobiec wyczerpywaniu się stopionego metalu i żużla podczas kolejnego biegu, jak pokazano na Rys. 8.21.

Spoiny okrążeń można również spawać elektrodą w pozycji pionowej metodą "Edge Wash", której technika pokazana jest na Rys. 8.22. Pionowa elektroda porusza się wzdłuż górnej krawędzi złącza zakładkowego, rys. 8-22 (a). W przypadku przesunięcia elektrody w prawo, jak na rys. 8.22 (b), nastąpi nadmierna penetracja dolnej płytki, a jeżeli elektroda zostanie przesunięta w lewo, rys. 8-22 (c), penetracja staje się płytko i może zachodzić na dolną płytę.

Należy zastosować pomiary zbliżone do stosowanych w spawach doczołowych, aby zapobiec wypływowi roztopionego metalu przez szczelinę. Niektóre z działań przyjętych przez wytwórców obejmują topnik, sznurek azbestowy, pakowanie azbestu, spawanie i zgrzewanie na miedzianej płycie podtrzymującej, jak pokazano na rys. 8.23.

Rys. 8.23 Metody stosowane w celu uniknięcia spoin pachwinowych z metalowym biciem

3. Spoiny obwodowe:

Przy automatycznym SAW, spoiny obwodowe są zwykle wykonywane w pozycji do spawania w dół, a praca jest obracana w sposób ciągły. Główną trudnością napotykaną w spoinach obwodowych jest to, że stopiony metal ma nie tylko tendencję do przepływania przez szczelinę, ale również ma tendencję do przepływu, wraz z strumieniem, poza obwód cylindrycznego przedmiotu obrabianego.

Ta tendencja jest kontrolowana przez umieszczenie elektrody w położeniu przesuniętym względem najwyższego punktu koła w kierunku przeciwnym do kierunku obrotów, jak pokazano na Fig. 8.24. Odsunięcie "a" powinno wynosić od 15 do 70 mm, w zależności od prędkości spawania i średnicy obrabianego przedmiotu. W przypadku nadmiernego przesunięcia stopiony metal i strumień mogą płynąć grawitacyjnie w kierunku samego przesunięcia.

Przy wykonywaniu spoin obwodowych o małym strumieniu świeżej średnicy zachowuje się w pracy za pomocą ustalacza strumienia zamocowanego do prowadnicy drutu głowicy spawalniczej, jak pokazano na Rys. 8.25. Spoiny obwodowe o średnicy od 400 do 800 mm wykonuje się za pomocą podkładu topnikowo-miedzianego, który może być stacjonarny lub walcowany, w celu zapobieżenia wypływowi roztopionego metalu przez szczelinę, jak pokazano na rys. 8.26.

Rys. 8.25 Ustalacz strumienia dla wykonywania spoin obwodowych na cylindrycznych naczyniach o małej średnicy

Spawy obwodowe o dużych średnicach wykonywane są za pomocą podkładu taśmy pasowej opisanego w sekcji spoin czołowych, ryc. 8.15. Podczas wykonywania spoin obwodowych na grubościennych naczyniach o małej średnicy najlepiej jest zastosować integralną półkę tylną pokazaną na Rys. 8.19.